三连杆叫少连杆,不应该叫多连杆

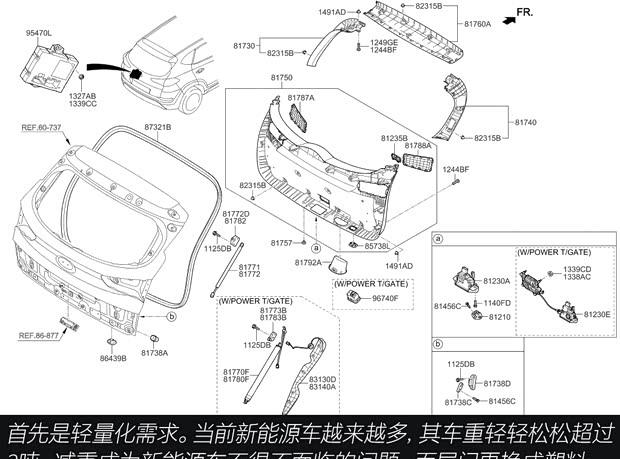

近年来,不少车主在检查爱车时惊讶地发现,车辆尾门竟采用塑料材质。这一发现往往引发人们对车辆安全性的质疑,甚至认为这是厂家降低成本的手段。但事实上,塑料尾门的普及背后有着深层次的技术考量。

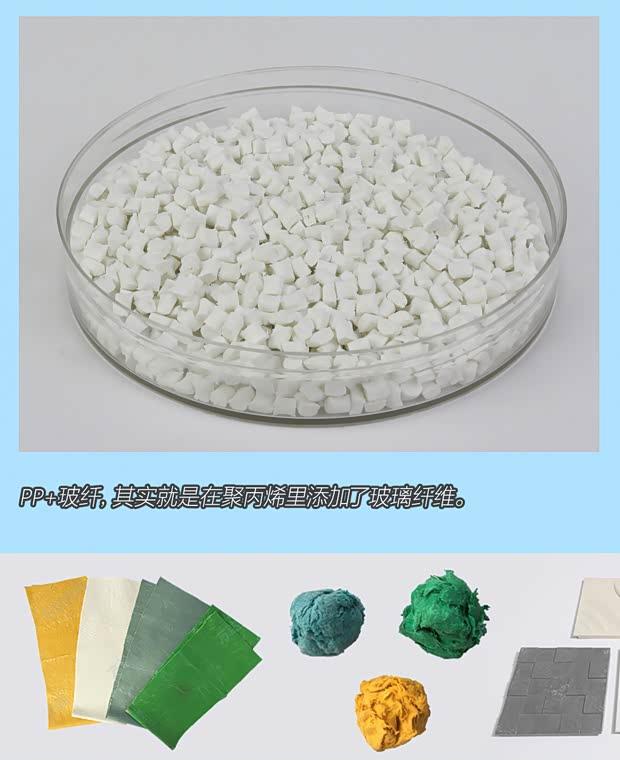

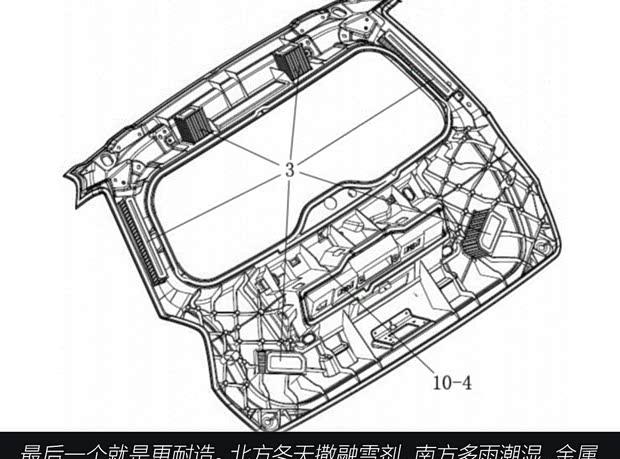

与日常所见的塑料袋完全不同,汽车采用的工程塑料属于高性能复合材料。目前主流的有SMC和PP+玻璃纤维两种类型。后者通过在聚丙烯基体中添加玻璃纤维,形成类似“塑料加钢筋”的强化结构;而SMC材料的硬度接近钢材,重量却显著降低。数据显示,采用PP+玻纤材质的尾门可比传统钢制尾门减轻30%的重量。

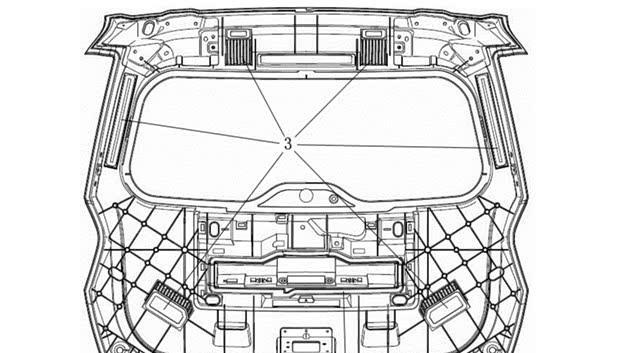

在碰撞安全方面,需要区分低速和高速两种不同情况。日常行驶中的小刮蹭,如倒车时的轻微碰撞,塑料尾门往往表现出更好的韧性——可能仅出现漆面损伤或暂时变形,之后自动恢复原状。相比之下,金属尾门在类似情况下更容易产生永久性凹陷,需要专业的钣金修复。

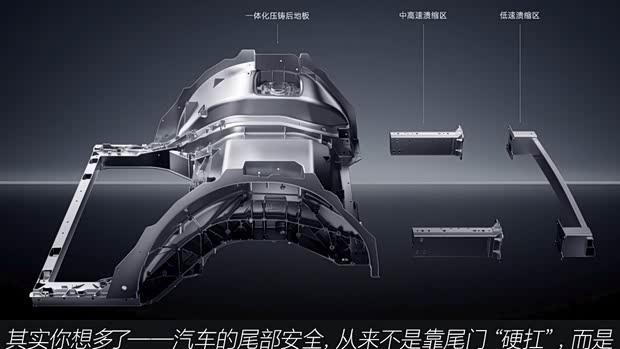

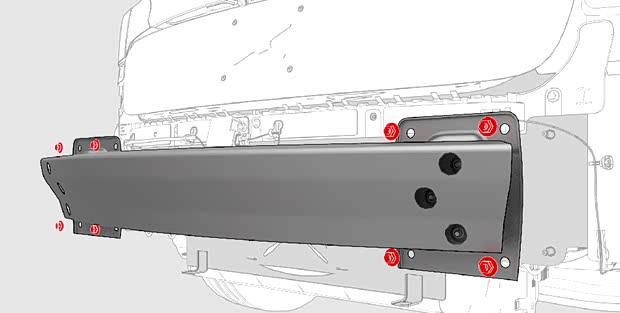

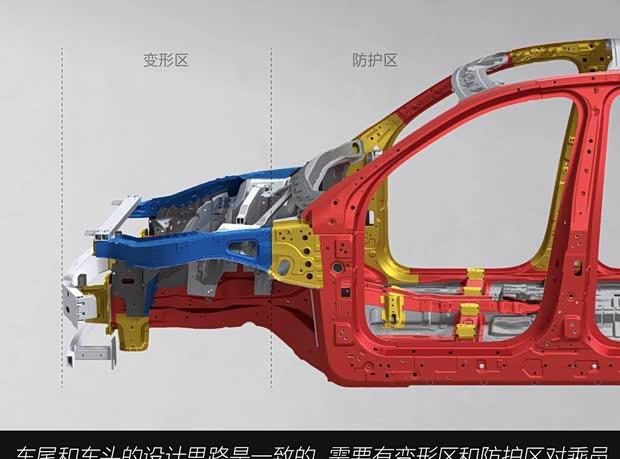

在高速追尾事故中,车辆的安全主要依靠整体车身结构。尾门的作用更多是引导冲击力向防撞梁和吸能盒传递,为乘员舱提供缓冲空间。工程师指出,尾门的设计关键在于强度达标,而非单纯追求材料硬度。现代SUV通常采用多种强度钢材组合的防护策略,确保最后一排座椅区域的乘员安全。

针对为何越来越多的车企选择塑料尾门,行业专家表示:“这实际上是综合考量后的最优解。”据中国汽车工程学会的研究数据显示,尾门减重30斤,可使电动车续航里程增加10-20公里。这不仅提升了能效表现,也体现了汽车设计理念的进化——从单个零件的强度追求,转向整体系统的安全性与经济性平衡。

最新评论